破粉碎是耐火材料工业中必不可少的工序。所谓破粉碎,是指分割固态物质的机械操作,即在质量不变的情况下,增加其表面积的处理过程。破粉碎的目的是将块状物料制备成具有一定粒度组成的颗粒料或细粉,以适应不同产品的生产工艺的需要。如选矿工艺过程中,由两种以上不同矿物聚集成的原矿分离和富集同一种成分的颗粒时,为按种类进行区分,应先将原矿破碎;耐火材料生产过程中,按工艺要求,制作泥料及制品成形时要求合理的颗粒级配,需制备不伺粒度的颗粒级细粉,增加物料的晶格缺陷和比表面积,促进烧结和高温物理化学反应的进行。破粉碎工序与原料选择一样,是制备高质量产品的关键,对制品性质有直接影响。

耐火材料的破粉碎过程通常分为三个阶段,即粗破碎由300 mm大块破碎至50一75 mm、中破碎由50一75 mm破碎至3-5mm的颗粒和细粉碎由5一10 mm粉碎至0.088 mm及以下。

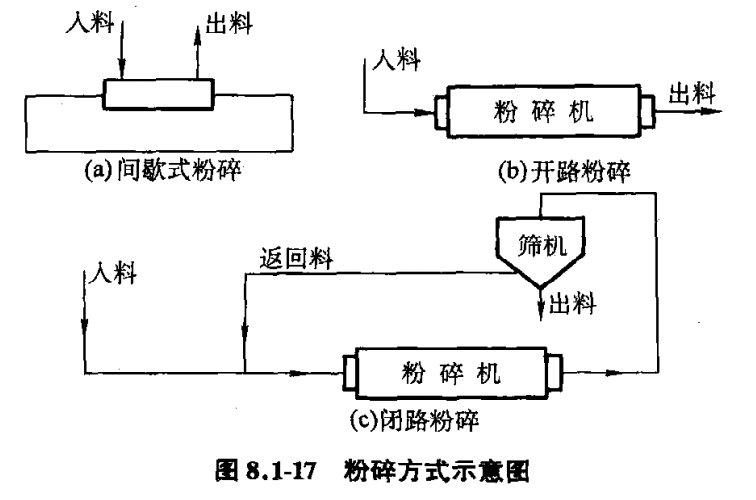

细粉碎按作业性质分为间歇式和连续式。间歇式粉碎是指将待磨物料一次装人磨机中进行细磨,达到要求的粒度时,停机出料。连续性粉碎是指粉磨过程中,磨机的加料和进料过程是连续的,粉磨过程中,加料端连续加料,出料端不断出料的称为开路粉碎;而物料连续加人磨机,出料经筛分机筛分后,筛上料又重新挤人磨机粉磨的过程则称为闭路粉碎(图8.1-17).

为了提高破粉碎效率,可加人表面活性物或助磨剂(减硬剂),以降低表面张力,如陶瓷及特种耐火材料工业广泛应用的“湿粉磨”,就是上述原理的具体应用。