一、冶炼过程电气参数的变化

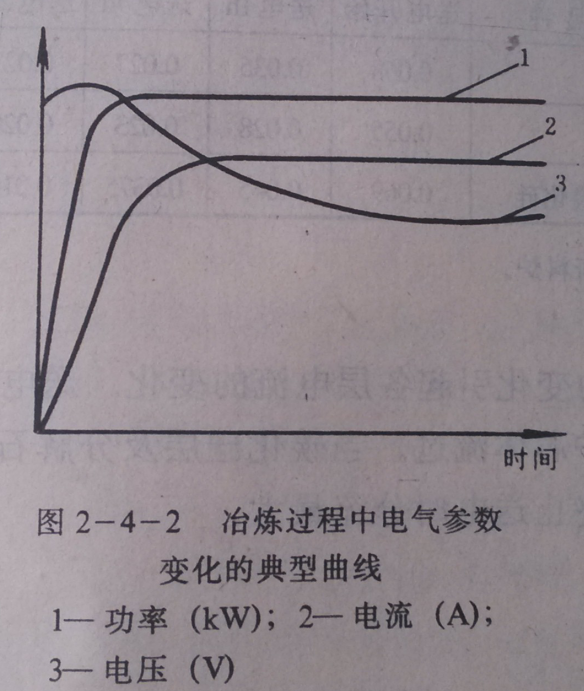

冶炼碳化硅一般采用恒功率方法送电,要求功率在很小范围内波动,而炉电阻则随冶炼时间变小,是一条非控曲线,它决定了工作电流随冶炼时间而增大。在定值电压下,电流的增加引起功率增加,当达到规定的恒功率值时则调低工作电压,使功率稍微降低,以基本达到恒功率要求。因此在冶炼过程中工作电流是逐渐上升的,工作电压是逐渐下降的(图2-4-2)

二、影响炉电阻的原因

炉电阻实际上是炉芯体、分解石墨层、碳化硅层及炉料四部分电阻并联电路的总电阻。影响炉电阻的因素如下:

(一)决定炉芯体电阻大小的因素

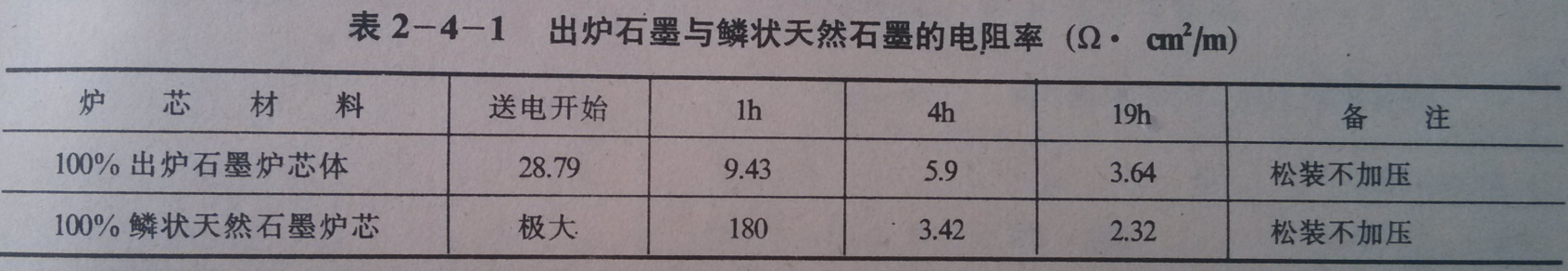

1.炉芯材料:炉芯材料通常采用出炉石墨(旧炉芯与分解石墨的混合物),特出场合也使用鳞状天然石墨、石油焦炭等。不同碳质材料的电阻率各不相同,炉电阻变化曲线也不同。出炉石墨电阻率变化范围较小,鳞状天然石墨变化范围较大(表2-4-1)

石油焦炭粉的平均电阻率约为出炉石墨的1.7倍。

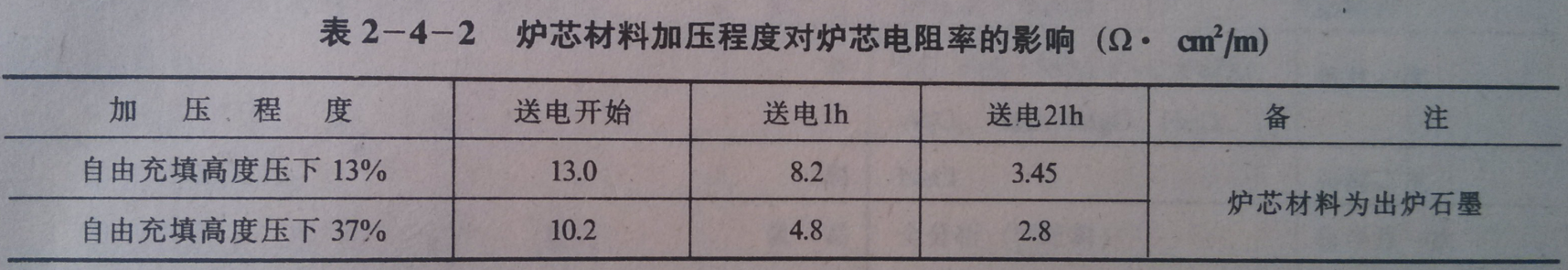

2.炉芯材料充填密度:装置炉芯体时对炉芯材料加压,增大材料填充密度,可使炉电阻显著减小(表2-4-2)

3.炉芯体尺寸:遵循电阻定律,电阻大小与炉芯长度成正比,与炉芯界面积成反比。

4.炉芯材料纯度:出炉石墨混入乏料、碳化硅等杂质愈多炉芯电阻将愈高。

(二)决定分解石墨层电阻大小的因素

分解石墨层电阻大小同其厚度有关,厚度愈大电阻愈小。国内冶炼碳化硅的分解石墨很厚,因此电阻较小。

影响分解石墨厚度组要的因素是温度、炉料配比及冶炼时间。炉芯便面负荷大,温度高,分解层厚。炉料中sio2:c的比值愈大分阶层愈薄。冶炼时间愈长分解石墨层愈厚。

(三)碳化硅结晶层的电阻

碳化硅结晶层的电阻率比炉芯体、分解石墨层都大,约为40Ω·cm2/m。在冶炼过程中碳化硅层厚度不断扩大,使电阻不断减小。

(四)炉料电阻

硅砂与石油焦炭组成的新料电阻率约为1000Ω·cm2/m,实际上相当于绝缘体。冶炼避雷器用碳化硅时,向炉中引入5%以上的氧化铝、氧化铁等杂质,冶炼炉末期电阻显著减小。冶炼绿碳化硅加入食盐,它在高温下熔融,使炉末期电阻减小(表2-4-3)。

三、炉内电流的分布竺

炉总电阻的变化引起炉内总电流的变化,各层电阻的变化引起各层电流的变化。送电开始时,因无分解石墨及碳化硅形成,所以电流绝大部从炉芯体流过。当碳化硅层及分解石墨层形成之后,即产生分流,冶炼时间愈长分流愈大,到终止送电时分流最大。